শিল্প প্রক্রিয়া চলাকালীন বিদ্যুৎ কেন্দ্রগুলিতে ডিনাইট্রেশনের ক্ষেত্রে ইনলাইন ঘনত্ব মিটারগুলি গেম চেঞ্জার। এই উদ্ভাবনী বুদ্ধিমান গেজগুলি অপারেটরদের রিয়েল-টাইমে ঘনত্ব পর্যবেক্ষণ করতে দেয়, জটিল রাসায়নিক প্রক্রিয়াগুলিকে মোকাবেলা করার জন্য গুরুত্বপূর্ণ ডিভাইসও। অপারেটরদের জন্য ক্রমবর্ধমান কঠোর পরিবেশগত নিয়মকানুন পালনের মাধ্যমে কর্মক্ষম চ্যালেঞ্জগুলির মুখোমুখি হওয়া অপরিহার্য। জটিল শিল্প সমস্যা সমাধানের জন্য এবং জটিল কিন্তু পুনরাবৃত্তিমূলক কাজ বন্ধ করার জন্য তারা কোন পরিস্থিতিতে কাজ করে তা বিস্তারিতভাবে দেখুন।

ডিনাইট্রেশনে জটিল কারিগরি দ্বিধা

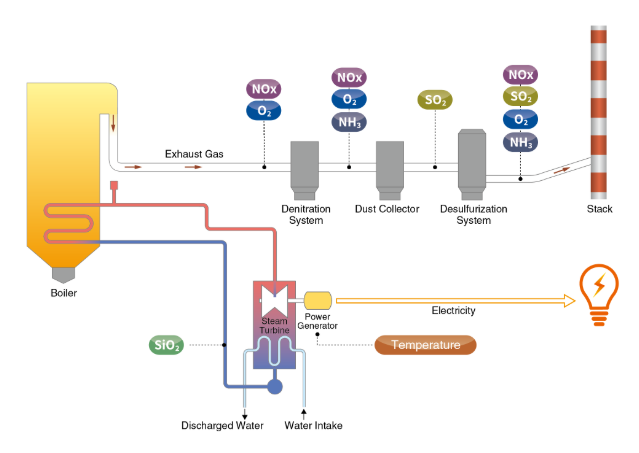

নাইট্রোজেন অক্সাইড (NOx) নির্গমনের ক্ষেত্রে সামঞ্জস্য আনা সহজ কাজ নয়। কয়লাচালিত, তেল-পোড়ানো বা এমনকি জৈববস্তুপুঞ্জ জ্বালানি উৎপাদনকারী প্ল্যান্টের ক্ষেত্রেও নাইট্রোজেন অক্সাইড সম্পূর্ণরূপে নির্মূল করা সম্ভব নয়। নির্ভুলতার সাথে নির্গমন ব্যবস্থাপনা সিলেক্টিভ ক্যাটালিটিক রিডাকশন (SCR) বা সিলেক্টিভ নন-ক্যাটালিটিক রিডাকশন (SNCR) এর সাথে সম্পর্কিত, যেখানে আরও বিক্রিয়ার জন্য রিএজেন্টগুলি ফ্লু গ্যাস স্ট্রিম-এ যোগ করা হয়। তবুও, বাস্তব সময়ে নির্ভুল ডোজিং পর্যবেক্ষণ জটিল অপারেশনাল অবস্থার কারণে বহু-চ্যালেঞ্জের সম্মুখীন হয়। পরিমাপে ভুলতার কারণে অ্যামোনিয়া স্লিপ এবং রিএজেন্টের অপচয় হতে পারে।

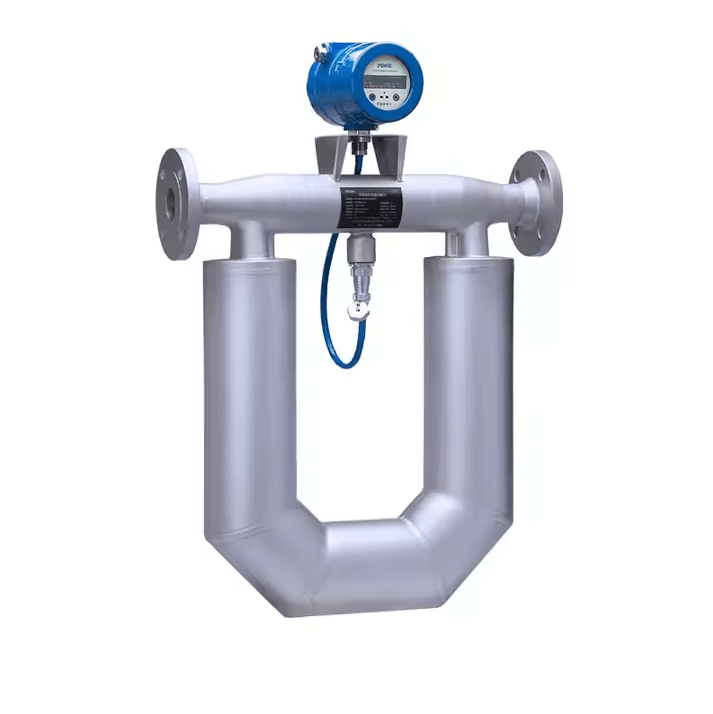

লনমিটার ডিজাইন এবং উৎপাদন করে ইনলাইন ঘনত্ব মিটারঐতিহ্যবাহী নমুনা গ্রহণে মানুষের ত্রুটি এড়াতে ক্রমাগত ঘনত্ব পরিমাপের জন্য। মানুষের নমুনা গ্রহণ পর্যায়ক্রমিক পরীক্ষা এবং পরোক্ষ অনুমানের উপর বেশি নির্ভর করে। এই ধরনেরঅনলাইন ঘনত্ব মিটারঘনত্ব পর্যবেক্ষণে সামান্য ওঠানামা সনাক্ত করতে সক্ষম, যা সুনির্দিষ্ট সমন্বয়ে সহায়তা করে, সমগ্র ডিনাইট্রেশন প্রক্রিয়াগুলিকে স্থিতিশীল এবং দক্ষ রাখে।

এছাড়াও, এটি মিশ্রণের গুণমান, বিকারক ধারাবাহিকতা এবং এমনকি প্রবাহ হার নির্দেশ করে এমন পরামিতি প্রদানেও কাজ করে। উদাহরণস্বরূপ, ইউরিয়া প্রবাহের পানিতে দ্রবীভূত হওয়ার সাথে সাথে অসঙ্গতি বিক্রিয়া রসায়নকে ব্যাহত করে। পাইপলাইনে সরাসরি স্লারি পর্যবেক্ষণ করে, ইনলাইন ঘনত্ব মিটারগুলি নিশ্চিত করে যে স্টোরেজ থেকে ইনজেকশন পর্যন্ত কাঙ্ক্ষিত ঘনত্ব বজায় রাখা হয়েছে, যা প্রক্রিয়ার অদক্ষতা বা পরিবেশগত অসম্মতির ঝুঁকি হ্রাস করে।

প্রস্তাবিত শিল্প ঘনত্ব মিটার

ডিনাইট্রেশন এবং সিস্টেম নির্ভরযোগ্যতায় অটোমেশন উন্নত করা

সেই দিনগুলি আর নেই যখন প্ল্যান্ট অপারেটরদের রিএজেন্ট ইনজেকশনকে সূক্ষ্ম করার জন্য ম্যানুয়াল হস্তক্ষেপের উপর নির্ভর করতে হত। আধুনিক ইনলাইন ঘনত্ব মিটারগুলি উন্নত ডিস্ট্রিবিউটেড কন্ট্রোল সিস্টেম (DCS) বা প্রোগ্রামেবল লজিক কন্ট্রোলার (PLC) এর সাথে নির্বিঘ্নে সংহত হয়, যা সম্পূর্ণ স্বয়ংক্রিয় প্রতিক্রিয়া লুপের অনুমতি দেয়। যখন ঘনত্বের রিডিং প্রিসেট রেঞ্জ থেকে বিচ্যুত হয়, তখন সিস্টেমটি স্বয়ংক্রিয়ভাবে রিএজেন্ট প্রবাহ হার সামঞ্জস্য করে বা প্রয়োজন অনুসারে দ্রবণকে পাতলা করে। এই অটোমেশন কেবল অপারেটরদের উপর বোঝা কমায় না বরং মানুষের সিদ্ধান্ত গ্রহণের সাথে সম্পর্কিত বিলম্বও দূর করে।

সম্মিলিত ডিসালফারাইজেশন এবং ডিনাইট্রেশন প্রক্রিয়াকরণে রাসায়নিক প্রবাহের ভারসাম্য বজায় রাখা গুরুত্বপূর্ণ, যেখানে চুনের স্লারি এবং অ্যামোনিয়া দ্রবণ একই সাথে ব্যবহার করা হয়। ডিসালফারাইজেশন এবং ডিনাইট্রেশনের স্বাভাবিক ক্রিয়াকলাপের জন্য এই দুটি তরলের ঘনত্ব পর্যবেক্ষণ করা পূর্বশর্ত। এই স্তরের সমন্বয় চুনাপাথরের পাইপলাইনে অবক্ষেপণ বা অ্যামোনিয়ার অতিরিক্ত মাত্রার মতো সাধারণ সমস্যাগুলি প্রতিরোধ করতে সহায়তা করে, যা উভয়ের ফলে ব্যয়বহুল শাটডাউন বা রক্ষণাবেক্ষণ হতে পারে।

তাছাড়া, এই ধরনের টেকসই ইনলাইন ঘনত্ব মিটারগুলি বিদ্যুৎ কেন্দ্রের কঠোর অবস্থার বিরুদ্ধে প্রতিরোধী। উচ্চ তাপমাত্রা এবং চাপ সহ্য করার জন্য বিশেষ নকশার জন্য, ফ্লু গ্যাস ডিনাইট্রেশন সিস্টেমের মতো চ্যালেঞ্জিং পরিস্থিতিতে ক্ষয়কারী রাসায়নিকগুলি পরিচালনা করার জন্য এগুলি আদর্শ।

কয়লাভিত্তিক বিদ্যুৎ কেন্দ্রে ইনলাইন ঘনত্ব মিটারের প্রয়োগ

সাধারণভাবে, কয়লাভিত্তিক বিদ্যুৎ কেন্দ্রগুলি ঘনত্ব পরিমাপের অদক্ষতা এবং সিরিজের সাথে সম্পর্কিত প্রযুক্তিগত সমস্যাগুলির সাথে বিরক্ত করছে, যার মধ্যে রয়েছে পাইপলাইন আটকে যাওয়া, অ্যামোনিয়া স্লিপ এবং সম্ভাব্য রক্ষণাবেক্ষণ। ফর্ক ইনলাইন ঘনত্ব মিটার অ্যামোনিয়া ইনজেকশন লাইন এবং চুনাপাথরের স্লারি সিস্টেম উভয়ের জন্যই আদর্শ বুদ্ধিমান যন্ত্র।

ফলাফলগুলি রূপান্তরকারী ছিল। রিয়েল-টাইম ঘনত্ব পর্যবেক্ষণের ফলে উদ্ভিদটি অভূতপূর্ব নির্ভুলতার সাথে রিএজেন্ট ডোজিংকে সূক্ষ্ম-টিউন করতে সক্ষম হয়েছিল। অ্যামোনিয়া স্লিপের মাত্রা 90% এরও বেশি কমেছে, যখন NOx হ্রাসের দক্ষতা 92% ছাড়িয়ে গেছে। চুনাপাথরের স্লারি, যা পূর্বে স্কেলিং এবং ব্লকেজের কারণ ছিল, সর্বোত্তম ঘনত্বে বজায় রাখা হয়েছিল, অনির্ধারিত রক্ষণাবেক্ষণ দূর করে এবং ডাউনটাইম 20% কমিয়েছিল। এই উন্নতিগুলি উদ্ভিদটিকে কেবল পরিবেশগত মান মেনে চলতে সাহায্য করেনি বরং পরিচালনা খরচও 15% কমিয়েছে।

ইনলাইন ঘনত্ব মিটার কেন অপরিহার্য

ইনলাইন ঘনত্ব মিটারগুলিকে অন্যান্য পর্যবেক্ষণ সমাধান থেকে আলাদা করে তোলে তাদের বহুমুখীতা এবং অভিযোজনযোগ্যতা। এগুলি কেবলমাত্র ডিনাইট্রেশনের মধ্যে সীমাবদ্ধ নয়; তাদের প্রয়োগগুলি সুনির্দিষ্ট তরল ব্যবস্থাপনার প্রয়োজন এমন যেকোনো শিল্প প্রক্রিয়াতেও প্রসারিত। বিদ্যুৎ কেন্দ্রের প্রেক্ষাপটে, এর মধ্যে রয়েছে ডিসালফারাইজেশন সিস্টেম, বর্জ্য জল পরিশোধন এবং জ্বালানি মিশ্রণ কার্যক্রম। রিয়েল-টাইম, নির্ভুল এবং কার্যকর তথ্য সরবরাহ করার ক্ষমতা এগুলিকে আধুনিক প্রক্রিয়া অপ্টিমাইজেশনের ভিত্তিপ্রস্তর করে তোলে।

এই যন্ত্রগুলি বাস্তবায়নের মাধ্যমে, বিদ্যুৎ কেন্দ্রগুলি এমন একটি স্তরের প্রক্রিয়া নিয়ন্ত্রণ অর্জন করতে পারে যা পূর্বে অপ্রাপ্য ছিল। এর সুবিধাগুলি সম্মতি এবং দক্ষতার বাইরেও বিস্তৃত; এর মধ্যে রয়েছে উন্নত সরঞ্জামের স্থায়িত্ব, রক্ষণাবেক্ষণ খরচ হ্রাস এবং বর্ধিত স্থায়িত্ব। যারা কর্মক্ষমতা এবং পরিবেশগত দায়িত্ব উভয়কেই মূল্য দেয়, তাদের জন্য ইনলাইন ঘনত্ব মিটার কেবল একটি বিনিয়োগ নয় - এটি একটি প্রয়োজনীয়তা।

উপসংহার

ডিনাইট্রেশন সিস্টেমে ইনলাইন ঘনত্ব মিটার গ্রহণের মাধ্যমে উন্নত প্রযুক্তি শিল্প প্রক্রিয়াগুলিকে কীভাবে রূপান্তরিত করতে পারে তা উদাহরণ হিসেবে দেখানো হয়েছে। রিএজেন্ট কনসেন্সিটি, অ্যামোনিয়া স্লিপ এবং প্রক্রিয়া অটোমেশনের মতো চ্যালেঞ্জ মোকাবেলা করে, এই যন্ত্রগুলি বিদ্যুৎ কেন্দ্রগুলিকে আরও দক্ষতার সাথে, টেকসইভাবে এবং লাভজনকভাবে পরিচালনা করতে সক্ষম করে। বাস্তব-বিশ্বের অ্যাপ্লিকেশনগুলিতে তাদের প্রমাণিত ট্র্যাক রেকর্ড NOx নির্গমনের বিরুদ্ধে লড়াইয়ে একটি গুরুত্বপূর্ণ হাতিয়ার হিসাবে তাদের মূল্যকে তুলে ধরে। আপনি যদি আপনার ডিনাইট্রেশন কার্যক্রম উন্নত করতে চান, তাহলে ইনলাইন ঘনত্ব পরিমাপের সম্ভাবনা অন্বেষণ করার জন্য এর চেয়ে ভালো সময় আর নেই।

পোস্টের সময়: ডিসেম্বর-২৭-২০২৪